高铬耐磨铸件 热处理工艺的改进

我公司生产的高铬耐磨铸件,因其耐热耐磨性能好,广泛用于各大钢铁公司的高炉设备。但由于其脆性大,无论在铸造还是在热处理过程中、极易断裂。据我们过去统计,在热处理时,尺寸约在1000毫米x500毫米x25毫米以下的中小型高铬耐磨铸件废品率一般在10~15%,尺寸在此以上的大高铬耐磨铸件最高时甚至达到50%左右。由于规格繁多,几何形状多样,生产难度较大,每年的平均废品率一般都在16%左右。分析认为衬板开裂的原因很多,与其铸造内在质量、外观质量、尺寸大小、几何形状、化学成分等多种因素有关。但我们认为主要是热处理加热和冷却条件。这种衬板在加热和冷却过程中体积变化特别突出。加热时其体积增大,而冷却时体积缩小。对同一块高铬耐磨铸件来说,加热速度过快,体积增大速度上下不一,造成较大应力,导致开裂。高铬耐磨铸件在砂箱中摆放过挤,受热后体积增大受到限制,也会迫使它以开裂方式释放体积变化受阻产生的应力。开裂最多是在出炉后,衬板在砂箱中以空气风冷时,边缘冷却快,体积大幅度收缩,而中部不易冷却,其红热部分收缩量滞后,中部阻止外部收缩,这时中部承受边缘施加的压应力,而边缘收缩受阻承受很大的拉应力,而衬板的韧性又较低,当拉应力达到一定极限后,外部边缘以开裂形式来释放应力。这时如注意观察会发现,裂纹通常起源于衬板冷得最快的长边中段某处,因为这里的应力聚集最大,开口裂得较宽,裂口端部可达3~4毫米,当中部随时间延长逐渐降温收缩后,边缘与中部的收缩量接近一致,裂口便闭合在一起,然而,很长的裂纹已经产生,甚至断开。

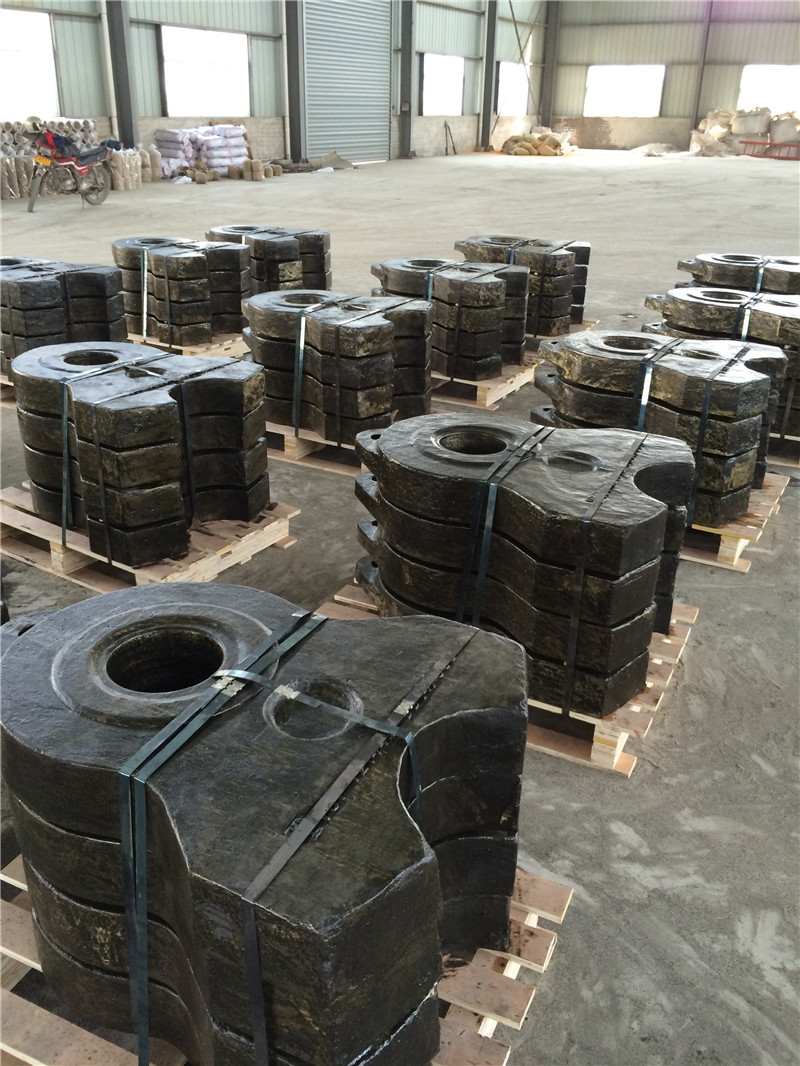

所以我们认为冷却和加热过程中,在同一块高铬耐磨铸件上的温度一致性,是保证高铬耐磨铸件不裂的决定性因素。裂因明确后,在加热过程中,我们采取逐步升温、均温的方法,这与老方法基本相同,目的使同一块高铬耐磨铸件均匀受热,各部分膨胀系数基本一样,但必须注意要将大高铬耐磨铸件摆放在宽松的工装或砂箱内,让其可以有足够的空间膨胀。这样通常可以保证衬板在炉中不裂。高铬耐磨铸件出炉时是最关键的步骤。冷却速度的快慢决定着硬度的高低,而同一块衬板上如何均温冷却,决定着裂与不裂。为此,我们做了大量的工作,用风吹、向中部喷水雾,但都不具备良好的可操作性,尤其是喷水雾,尽管可以使硬度提高、开裂率下降,但对操作者的要求太严,不能有任何粗心大意,在生产实际中很难实施,只能停留在实验中。最后,我们采取分批单件散开,即在台车炉加热衬板出炉时,迅速将其中的一砂箱吊离炉底板,并立刻一块一块散开空冷。为防止台车上的衬板出炉后,边缘与其中部随时间延长造成较大温差,一定要及时将台车开进炉内均温,均温时不送电、炉门可以不全关。目的是防止衬板边沿变暗或使已稍变暗的边沿回温,以保证其均温效果。第一批散开后,再出第二批砂箱,如此直到全炉衬板出完。最后一批出炉的衬板,温度一般控制在仪表显示760℃以上,其硬度值不受影响。这样便解决了衬板均温快速冷却的问题。这一方法效果非常明显,不仅不易出现开裂,而且衬板中部与边缘基本同时冷却,冷却过程中各处的体积收缩速度趋于一致,产生的热应力也很小。更大的优点是衬板硬度各处一致,避免了在砂箱中冷却时,衬板的硬度边缘只能勉强合格、中部则往往严重偏低的问题。由于散开后冷却速度加快,其硬度值也得以显著提高,高铬耐磨铸件一般达到58~64HRC,6号衬板达到54~60HRC,均达到技术要求。